切削VS研削

對於金屬切削,大部分的人都有較多的了解,但講到研削(或稱研磨)反而相當陌生。廣義的看切削,其實就是兩個物體以相對速度的撞擊:一個工件,一個刀具,再加上一個相對速度,產生對工件產生移除的動作。

車刀是單點切削,其中加工參數包含工件轉速和進刀量,加工者會將注意力放在刀具上,思考如何透過刀具的設計(切削角度)和刀具材料的升級,來提升切削效率。更複雜一點的就是铣刀,刀刃從車刀的單刃增加到2刃、4刃、6刃或更多刃。銑床的工件通常不轉動,加工參數包含銑刀轉速、進刀量和床台的移動速度和路線。銑床的效率從改善銑刀材質、刀具設計和路徑最佳化來得到更好的加工結果。

討論到了研削,發現問題變得相當複雜,因為通常工件和砂輪都同時轉動,床台也有相對的移動;有時候工件的轉動軸和砂輪轉動軸向相同,有時候又垂直,甚至是有角度的。深入剖析微觀的刀刃,砂輪外圓上的刀刃比銑刀多上數千倍,同時砂輪又多了一個厚度,外徑尺寸也會隨著加工消磨改變(良好的砂輪可使用到70%以下的直徑),最後還有對於磨料特性的不瞭解、多元化的修整工具和修整參數的變化,讓加工者只能放棄了解研磨理論,直接用暴力測試法來累積研磨經驗和加工參數。

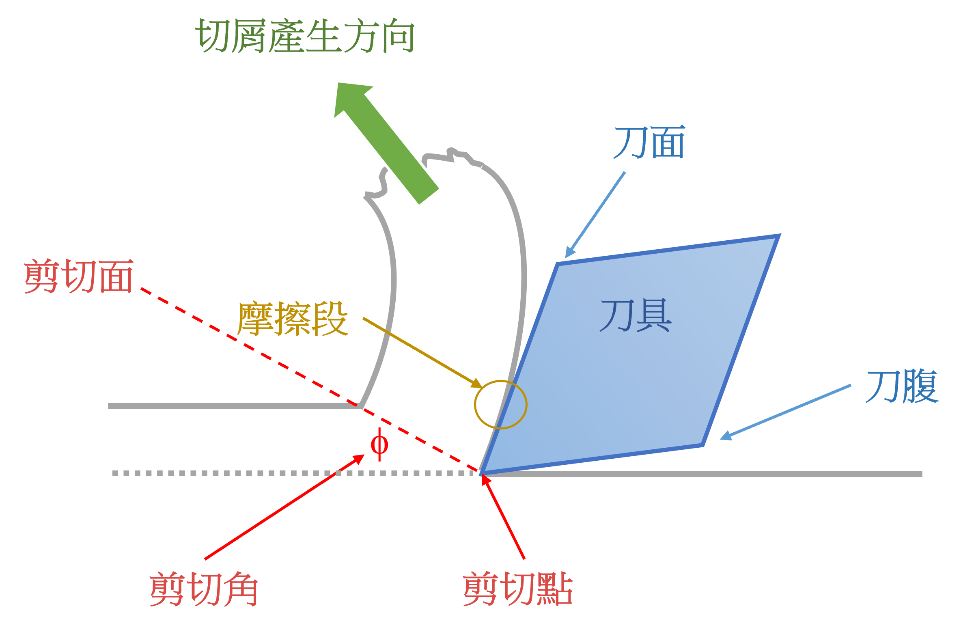

當我們想去理解研削過程中的細微動作,需要將砂輪不斷的拆解到最小的單元,去思考刀刃與工件接觸時,刀具與工件之間的切削關係。

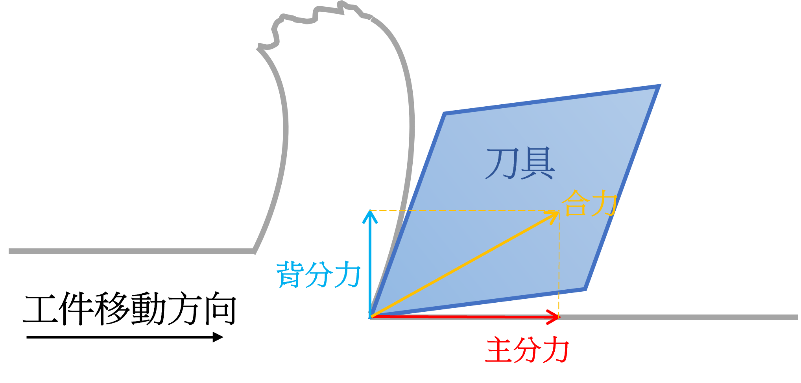

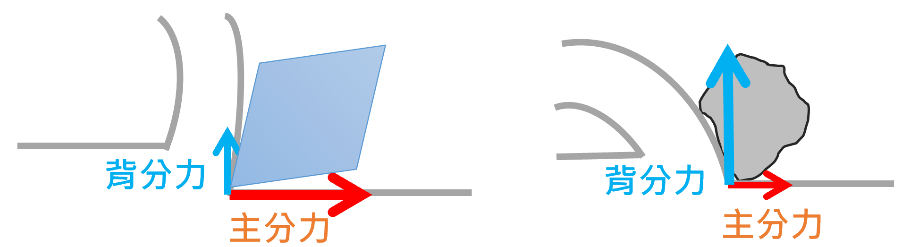

當刀具與工件接觸時,會產生一定的力,稱為切削力。切削力的大小與切削深度、進給量、切削速度、刀具幾何形狀和材料、切削液等因素有關。我們在討論研削的時候,會將切削力拆解成兩個部分,一個是垂直於工件運動方向的主分力,另一個就是沿工件運動方向的背分力。

當刀具與工件接觸時,會產生一定的力,稱為切削力。切削力的大小與切削深度、進給量、切削速度、刀具幾何形狀和材料、切削液等因素有關。我們在討論研削的時候,會將切削力拆解成兩個部分,一個是垂直於工件運動方向的主分力,另一個就是沿工件運動方向的背分力。

一般的切削,其主分力是小於背分力,對於研削來說則是相反,主分力大於背分力,這帶給研削很大程度上是在擠壓工件,實際切削的比例反而是低的。同時,因為主分力很大,所以對於主軸和砂輪接軸的推力也相當大,所以當研磨主軸和接軸的剛性不足時,常會因主分力引發震動帶來各種不正常的砂輪磨耗。

以下表格整理出切削與研削的主要差異,微觀的看都是移除工件產生切屑,但因為切削刃角度、剪切角和切削力的分力差異,最終反映在能量轉換上,研削呈現更多的熱產生,工件的溫升也較高。

|

加工特性 |

切削 |

研削 |

|

切削刃角度 |

正向角 |

負向角 |

|

剪切角 |

大的 |

小的 |

|

切削變形 |

小 |

大 |

|

切削力 |

主分力>背分力 |

背分力>主分力 |

|

升熱 |

小 |

大 |

|

切削溫度 |

低 |

高 |

|

作業 |

車/銑加工 |

研磨加工 |